钢铁有色工业是规模庞大的基础性产业,同时也是高耗水行业。多年来,为适应我国严重缺水的国情,通过干法除尘、多级串级供水等诸多节水技术及策略,取得了显著的节水效果。但是,作为高耗水和长产业链的行业,在诸多工序仍存在着耗水多、回用不足的突出问题,在工艺节水、水替代、废水处理等方面还存在着关键技术难题,阻碍着行业耗水的进一步降低,与我国严重缺水的国情用水要求之间的矛盾还很突出。

纵观钢铁有色全产业链可知,钢铁有色工业的耗水主要发生在几个共性的高耗水过程单元和高耗水环节及工艺。如冶金的主流工艺是火法冶炼,其基本特点是将物料加热到高温后再冷却,冷却过程以水为介质,升温后的水需要通过蒸发降温再利用也即循环冷却,循环冷却水的蒸发耗水巨大;同时,各种反复循环使用带来的浓缩水排放、大量产生的含硫烟气的脱硫等操作单元,也是冶金行业的主要共性高耗水过程单元。另外,钢铁有色行业的产业链上存在着几个非常突出的高耗水工序和高耗水工艺,如焦化行业荒煤气冷却、蒸氨的蒸汽冷凝、选矿沉降库蒸腾和渗漏等,现行的钒冶炼、锡冶炼工艺等。另一方面,冶金行业不仅耗水量大,而且进入了低利微利时代,节水措施的实施需要有经济效益的支撑和保障。因此,只有有效益的节水,才能得到应用和普及。

基于上述问题,2016年10月,国家重点研发计划“水资源高效开发利用”重点专项“钢铁有色行业水资源高效循环利用技术及示范”项目正式启动。该项目由天津大学牵头,河钢集团有限公司、邢台旭阳煤化工有限公司、昆明理工大学、大禹伟业(北京)国际科技有限公司、哈尔滨工业大学、铜陵有色金属集团股份有限公司、昆明鼎邦科技有限公司、河南鑫磊能源有限公司、中国恩菲工程技术有限公司、北京科技大学等11家单位共同参与,项目负责人是张书廷教授。项目投入总经费8197万,其中:中央财政经费2197万,执行年限为2016年7月到2020年6月。

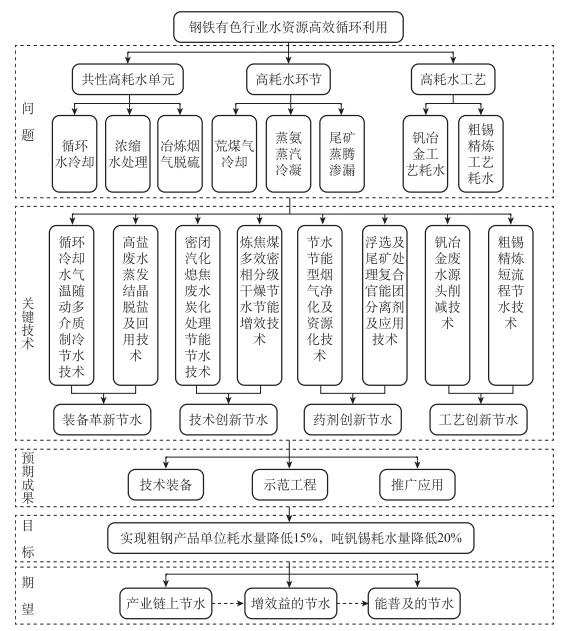

本项目在降低行业耗水的同时兼顾区域性产业高耗水和局部性水问题的解决,提炼了8个课题进行研究开发和示范,拟分别从以下三方面实现节水达到水资源的高效利用。

1 行业共性高耗水过程单元的节水(1)冶金行业循环冷却水的气温随动多介质制冷节水技术

冶金工业生产过程对冷却能力要求严格,单纯空气冷却要满足盛夏高温时段的冷却要求,就需要十分庞大的装备。本课题着眼于空气冷却能力随大气温度变动与满足工业冷却稳定负荷要求之间的时段特征,探索空气冷却—辅以末端机械制冷控温—盛夏渗水汽化负荷削峰的多介质气温随动冷却模式;通过应用所开发的短程梯级渗流液膜两栖—节点双回路高效空冷器,做到无液滴夹带削峰液膜渗流、无垢气水复合及内循环水路随动耦合,实施夜间谷电储冷水白天高温段冷却进行末端控温的机械制冷运行方式。与传统的空气冷却相比,本技术可大幅降低设备投资,实现循环冷却水的低成本空气冷却。

(2)高盐废水蒸发结晶脱盐及回用技术

利用开发成功的新型蒸发结晶器及高浓液多效蒸发系统,结合高效媒晶剂,解决高盐废水蒸发结晶脱盐过程结垢严重的难题。通过装备创新(集成新型结晶器及高浓液多效蒸发等),药剂创新(高效媒晶剂)相耦合,实现高效低成本浓盐废水的高回用率及盐资源化,解决水循环利用中浓缩水去向的突出问题。

(3)节水节能型冶炼烟气净化与资源化技术集成

针对冶炼烟气中SO2吸收解吸浓缩资源化、吸收剂再生循环利用的脱硫工艺中,冷凝耗水和废液排放的高耗水,依据所开发的新型离子液吸收剂的优势,提出“化学作用-溶剂化作用-物理作用”多重机理协同强化烟气脱硫方法,形成高效可再生的新型脱硫吸收剂及其相关技术。由于新型吸收剂的富液热解吸所需能量较低,降低了解吸能耗所致的冷凝水耗,同时使去除杂质的离子交换废液量减少,实现低耗水的冶炼烟气脱硫与资源化。

2 高耗水工艺环节的源头节水(1)炼焦煤多效密相分级干燥节水节能增效技术

将炼焦煤分级后大颗粒进行深度干燥,深度降低水分,细粉凝聚颗粒化或浅度干燥,既降低了煤炭水分,又极大地降低了装煤过程的粉尘发生量,为炼焦煤干燥的工业应用扫除障碍;所开发的煤炭多效移动床密相干燥技术,在大幅降低设备投资的同时,大幅降低了荒煤气冷却能耗和水蒸汽冷凝放散造成的水消耗,也为降低优质炼焦煤使用比例,降耗增效提供一条经济可行的技术手段。

(2)密闭汽化熄焦废水炭化处理节能节水技术

通过开发成功的既能密封承压又能耐高温急冷急热的熄焦罐、快开快关的锁紧机构及均匀熄焦技术,实现密闭状态下直接向红焦炭喷洒剩余氨水,在熄焦的同时产生带压蒸汽、经热能利用后再使蒸汽凝缩的熄焦和废水源头处理。由密闭熄焦替代蒸氨过程,省去化产车间最大的耗能工序,由此省去了蒸氨凝缩的冷却水蒸发损耗,达到节水的目的,并解决废水难降解和蒸氨耗能问题,开创一种传统湿熄焦和干熄焦之外的另一种熄焦技术路线。

(3)浮选及尾矿处理复合官能团分离剂及应用技术

针对现行选矿所需大型坝库导致的蒸腾和渗漏的高耗水问题,开发了新型浮选及尾矿处理合一的复合官能团药剂,在基本不改变原有工艺和主要设备的情况下,直接替代现有添加剂和调整剂,通过多功能选矿添加剂及其应用技术,有效提高难选,复杂或多泥矿石选矿回收率,增强尾矿在固液分离中的脱水效果和有效利用回水。在提高矿石浮选效率和效果的基础上,促进尾矿快速固液分离,减少沉降库的蒸腾和渗漏水损失,达到节水目的。

3 高耗水工艺的工艺革新节水在总体耗水方面,有色冶金工业虽远少于钢铁行业,但对产业集中的区域而言,解决有色冶金耗水带来的缺水问题也是重要课题。本项目针对钒冶炼和锡冶炼进行节水技术开发并示范。

(1)钒冶金废水源头消减技术

开发以钒渣亚熔盐低温液相氧化、盐析结晶分离-钙化转型、钒酸钙铵化清洁提钒新工艺,解决传统钠化焙烧提钒工艺带来的酸性氨氮废水问题,及钙法焙烧提钒工艺带来的钒收率低产生有毒尾渣的问题,实现了钒化工工艺的绿色转型升级和工艺变革节水。同时避免了传统生产高纯钒过程中水耗大、污染重的问题。

(2)粗锡精炼短流程节水技术

开发以结晶—真空蒸馏为核心的粗锡短流程精炼新技术,熔析凝析除铁、利用各元素在气—液—固相间的分布规律差异,通过结晶分离和真空蒸馏脱除锡中铅、铋、银等杂质,研发结晶和真空蒸馏单元技术与协同工艺,及新装备并示范。新技术能够提高锡收率、并高效回收粗锡中铅、锑、砷、银、铋等,减少固废排放,省去传统的电解精炼工序,通过技术工艺变革实现源头节水。

通过应用本项目团队已开发的关键技术,经过进一步深化、完善、示范及应用,可显著降低钢铁行业的耗水量,使粗钢单位产品耗水量降低15%,吨钒锡的耗水量降低20%。按2015年全国粗钢产量8亿吨,吨钢耗水量4.0 m3计算,本项目技术在占全国80%的钢铁产量的企业中得到应用,每年可节约用水约3.84亿吨。同时,通过本项目技术的应用,在提高钢铁有色行业水资源利用效率的同时,还可降低设备成本、减少消耗、增加收益,通过工业过程节水,为实现增效益的节水和能普及的节水提供有效的技术手段。

|

图 项目总体技术路线图 |

2017, Vol. 9

2017, Vol. 9