2. 清华大学生态文明研究中心, 北京 100084;

3. 清华大学碳中和研究院, 北京 100084

2. Center for Ecological Civilization, Tsinghua University, Beijing 100084, China;

3. Institute for Carbon Neutrality, Tsinghua University, Beijing 100084, China

炼油行业作为全球基础性产业之一,承担着将原油转化为与人们日常生活密切相关的各类终端产品(如成品油、液化气、塑料等)的重要职能,产业链和价值链复杂,炼油行业的发展水平成为衡量一个国家工业化和现代化程度的重要标志。进入21世纪以来,我国炼油规模迅猛扩张,产业结构不断优化升级,门类齐全。截至2022年,我国已超越美国,成为全球炼油产能第一大国,乙烯及主要大宗有机材料的产能和产量均居世界首位,重要产品产能位于全球前列[1]。目前,炼油行业已发展成为我国经济的关键支柱,是提供高品质二次能源和必要基础化工原料的核心部门,也是兼具能源消纳和生产双向功能的重要能源转化部门,具有经济总量大、产业链条长、产品种类多、关联范围广等特点[2]。

然而,区域内集中的炼油企业也对当地的资源、能源和环境要素造成了较大压力,当前面临供需失衡与结构性过剩的问题。作为我国六大高耗能高排放行业之一[3],炼油行业传统的高投入、高排放生产方式导致资源能源消耗巨大,碳排放位居工业部门前列,企业能效和低碳水平参差不齐,对生态环境影响显著。因此,炼油行业需进一步强化结构调整、源头减排、过程控制、末端治理等全过程优化理念,摸清碳排放底数,多维度、多层次、多阶段推动绿色低碳发展。国务院印发的《 2030年前碳达峰行动方案》明确要求[4],到2025年,国内原油一次加工能力控制在10亿t以内,我国油品及炼油副产品将面临产能的上限,迫使行业加快产能结构优化步伐[5-7]。在推进新质生产力与高质量发展的战略背景下,需对不同区域的炼油产业进行针对性施策,推动炼油行业的低碳转型。

我国炼油行业是典型的技术密集型、能源消耗密集型和碳排放密集型行业[8, 9],是实现“双碳”目标亟须低碳转型的关键领域[10]。炼油设施(又称炼厂)是炼油行业的基本生产单元,由一组或多组相互关联的炼油和化工工艺单元组成,通过加氢或脱碳以提高氢碳比,将原油等低附加值原料加工成燃料或化工产品等高附加值产品[11]。由于原油加工过程中许多反应需要在高温高压条件下进行,涉及复杂的物理、化学反应以及传质、传热过程,对高温热能需求较大[12],这使得炼油设施成为化石燃料燃烧利用和二氧化碳等温室气体排放的基本单元,占全球工业温室气体排放量的6%,是世界第三大温室气体固定排放源[13]。作为公认的“难减排”行业(hard-to-abate industries)[10, 14],炼油设施的低碳转型面临紧迫的现实需求和巨大的技术挑战。然而,大多数炼油设施在输入端包含多种原物料,输出端有多种主产品、副产品或废物流[9],且某些产品在多个工艺单元间输入输出,生产装置交互复杂。总体而言,在全球和国内石化市场需求的推动下,我国炼油行业工艺流程多元、产业结构复杂、产品谱系多样,导致碳排放的异质性高。目前,炼油设施在工艺单元层面的碳排放量化方法缺失,统计数据匮乏,使得对炼油行业碳排放进行可靠透明的评估极具挑战,这也成为推进行业减排的关键障碍。

基于此,本文在综合分析国内外关于炼油行业碳排放核算、影响因素识别和炼油设施碳排放量化方法研究进展的基础上,建立与我国炼油行业生产特征适配的设施级碳排放量化模型,从碳排放总量强度分布、主要热点来源、历史演进路径、关联要素解析等角度系统刻画我国炼油设施的碳排放特征,为我国炼油行业摸清碳排放家底,进而靶向施策建立减排路径奠定基础。

1 国内外研究进展 1.1 炼油行业碳核算方法直接测量法、物料平衡法(碳平衡法)和排放因子(系数)法是常用的温室气体核算和清单编制方法,广泛应用于炼油行业。以石油化工企业为研究对象,徐文佳等介绍了国内外温室气体核算的常用方法,提出了完善温室气体清单编制标准和管理体系的建议[15];马丹竹等基于物料守恒原理,建立了催化裂化单元过程的碳流模型,识别出碳排放的热点来源是反应再生子系统,建议提升加热炉的燃烧效率[16]。Moharamned等运用IPCC的排放因子法,识别并测量了Shazand炼油联合体供应链各环节的碳排放[17];李健等、Peng等、于孟君分别采用碳排放系数法,测算了长时间序列下全国或地区炼油行业及其子行业的碳排放量[3, 18, 19]。

生命周期评价(Life Cycle Assessment,LCA)、物质流分析以及投入产出分析等方法也常被用于炼油行业的碳核算过程。Gielen等应用产品LCA方法,量化了日本炼油行业的温室气体减排潜力[20];Meng等耦合环境投入产出和LCA方法,计算了中国炼油行业的能源消耗和二氧化碳排放[21];Yu等采用投入产出分析和扩展结构分解法,分析了中国石化行业与能源相关的二氧化碳排放量[22];Zhao等综合比较了20余种乙烯生产路线的生命周期二氧化碳排放,发现单位产品乙烯的碳排放最大值是最小值的6倍[23],体现了从设施层面量化炼油行业与产品碳排放异质性的必要性。

尽管实测法可以直接监测碳排放源,实时反馈点源碳排放,但炼油行业作为典型的流程工业,存在大量分散的碳排放点源,对其有效覆盖和管理的难度及成本较高。物料平衡法(碳平衡法)通过识别生产工艺单元中含碳原料的输入、中间产品的转化、最终产品的产出以及加工过程中的碳损失来核算工艺过程的碳排放量,被行业公认为能全面反映设施碳排放情况的主要核算方式,但需要设施内各装置物质能源输入输出品类和碳含量等高精度数据的支持。炼油行业各工艺单元存在物料多点投入产出,某些输出物质流可能反馈到同一流程、新流程或先前流程,或与其他输出流混合形成产品,这使得识别特定工艺和物料流具有挑战性。此外,考虑到炼油设施工艺单元众多,难以准确全面地收集满足物料平衡所需的数据[24]。排放因子(系数)法基于核算对象的活动水平及其相应的碳排放因子估算碳排放,被广泛应用于国家、行业、设施、工艺单元等宏观和微观层面的碳核算。然而,炼油设施的原料投入、加工流程、生产技术和产品差异较大,导致同类型炼油设施的碳排放强度或同类型炼油设施产出产品的碳排放因子相差2~ 10倍[25]。因此,鉴于炼油行业的高度复杂性,采用某些案例或行业平均碳排放因子可能导致结果出现较大的误差[26, 27]。

生命周期评价法可以针对划定的边界范围全面评估产品从摇篮到大门或坟墓的整个生命周期内的温室气体排放及其他环境影响。LCA法通过收集产品在能源消耗、材料投入产出、废物产生处置及回收等过程中的碳排放数据,可以计算产品在各生命周期过程的碳排放量,追溯产品碳足迹,并识别各过程的排放热点。基于此,炼油行业往往采用LCA法评估特定炼油产品或生产环节的全流程碳排放,但其所需数据覆盖广、精度高,数据获取难度大 [28-30]。此外,投入产出法通过研究经济系统中各部门之间的相互依赖关系,建立投入产出表,分析各部门的资源投入与产品输出之间的关系,进而衡量和分析经济活动对资源消耗和环境污染的影响。该方法能够识别高能耗或高污染的环节,帮助决策者制定更可持续的政策和措施。但投入产出表编制流程长、更新较慢,难以反映技术进步等随时间变化的动态因素,且大多数研究面向行业宏观层面,决策建议的针对性较低。

1.2 炼油行业碳排放影响因素许多学者以行业或产业集群为研究对象,从系统策略、模型构建、政策管理和经济计量等角度,探讨了影响炼油行业低碳发展的因素。李明丰等强调,炼油行业的低碳转型需要统筹兼顾整体与局部、发展与减排、短期与中长期这三对关系,生产流程更短、装置复杂度更低的燃料型炼油厂碳排放强度显著低于炼化一体化炼油厂[25];Fan等通过分析中国炼油行业碳排放的历史趋势,证明了经济产出效应是碳排放增长的主要驱动因素,强调需要处理好经济发展与碳减排的关系,产业结构调整对碳减排有一定促进作用,但技术效应对碳排放的影响具有很大不确定性[31];Park等利用混合SD-LEAP模型,估算了韩国炼油行业采用不同减碳技术的二氧化碳减排潜力,原油常压蒸馏装置的能耗与相关碳排放占到炼油设施总碳排放的45% 左右,其热回收效率是减排的关键环节[32];庞凌云等基于情景分析法,预测了炼油化工行业的碳排放趋势并提出行业减排路径[33],发现化石能源清洁化改造的减排贡献最大;丁浩等建立了我国炼油产业集群碳排放弹性的脱钩模型,评估了炼油行业的减排脱钩弹性,刻画了炼油化工行业的碳排放增长速率呈现先增加后减小的变化趋势,主要源于较好的节能降耗工程[34];Griffin等则评估了英国炼油化工行业在减少能源消耗和二氧化碳排放方面的机遇与挑战,提出炼油行业脱碳的技术路线图,同样指出能效与电力系统脱碳是影响行业碳排放的重要因素[35]。

总体上,多数研究通过因素分解、投入产出、排放因子等自上而下的方法,或基于生命周期评价、物料衡算、成本效益分析等自下而上的方法,构建了炼油行业在国家、区域、企业及产品等不同层面的碳排放核算框架,分析了行业碳排放影响因素并据此提出优化建议。然而,炼油行业产业链交织复杂、透明度较低,多元的产品组合与生产路径、多投入产出的工艺环节都会对其碳排放产生显著影响,现有研究仍面临碳排放源识别不全、碳排放因子差异显著、碳核算体系普适性低等挑战,尚缺乏适用于炼油行业的碳排放高精度量化模型方法。

1.3 炼油设施碳排放量化方法炼油设施是我国炼油行业的重要生产基础和关键减排节点,鉴于其生产过程的复杂性和碳排放的异质性,众多学者尝试识别其运行过程中的热点排放来源,量化各环节碳排放并将其分配到最终产品[36-38]。现有基于炼油设施视角的碳排放核算研究大多集中在单个案例上,例如:吴明等采用物质流分析方法,建立了炼油企业内部的碳流动模型[39];Wang等依据PAS 2050标准的碳足迹方法,核算了炼油设施生产阶段的碳排放[40];Liu等使用生命周期分析方法,计算了某中型炼油设施的碳排放和环境影响[41]。也有少数研究涉及多个炼油设施,如贾曌基于2019年40家企业炼油板块的实际数据,计算了燃料燃烧、工艺过程以及电力使用的碳排放量,进而外推估算了炼油行业总体碳排放情况[42];Lei等构建了全球炼油厂年龄清单,并基于平均活动水平和排放因子核算了碳排放量[43]。

然而,原油性质、装置构型和产品组合是影响炼油设施能源消耗与碳排放的重要因素,如果缺乏对相关生产属性的高精度表征,所得的碳排放结果可能存在较大差异[44]。当前研究多聚焦于典型案例的实证分析或宏观行业的情景模拟,在时间、空间和技术覆盖度以及精细度方面不足,不确定性较高。因此,为有效刻画我国炼油设施的碳排放特征,需要综合集成炼油设施本土化的复杂生产特点,构建设施内部多装置间的物质和能量流动转化关系,建立关键装置的单元过程模块,从而开发我国炼油设施高分辨碳排放量化模型,摸清我国炼油设施的碳排放底数,助力产业低碳转型。

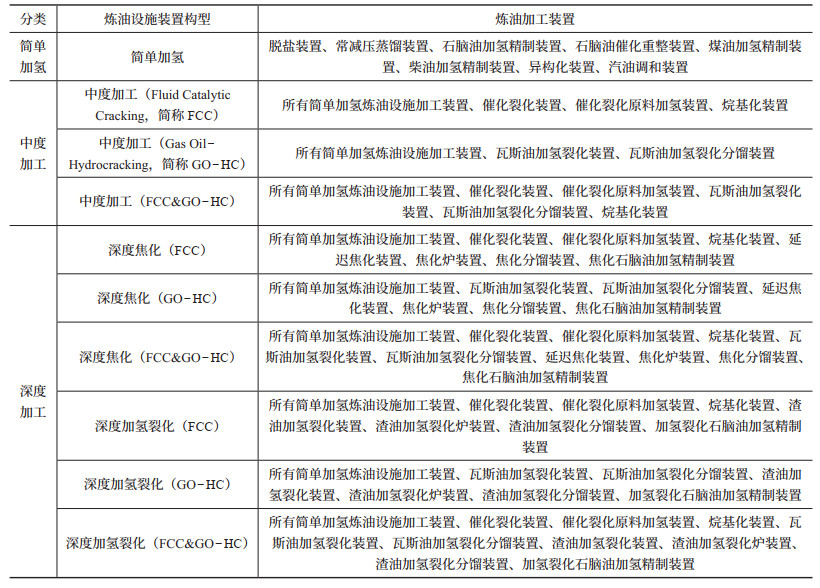

2 模型与方法 2.1 总体架构作为典型的流程型工业,炼油行业中各炼油设施的生产特征存在显著差异。炼油过程涉及多种装置和工艺单元的物理化学反应,原料、工艺与产品之间的交互作用丰富多样,存在复杂的非线性关系。因此,在量化其碳排放时,难以从宏观层面简单地通过炼厂平均活动水平与排放因子相乘的方式计算。为了准确表征各炼油设施碳排放的巨大异质性,需要首先系统刻画不同构型炼油设施装置单元之间的物质和能量流动路径,进而以最大化经济总利润为优化目标,分配具有高可变性或不确定性的装置输入和输出。石油炼制行业生命周期清单模型(Petroleum Refinery Life Cycle Inventory Model,PRELIM)[13]是当前行业内常用的碳排放估算模型。该模型建立时耦合了原油输入、不同装置构型和产品需求差异,对北美洲炼油设施的能源消耗和温室气体排放进行了评估。PRELIM的碳核算系统边界包括炼油设施的主要工艺装置和供能装置产生的碳排放,以及由于炼油设施能源消耗引起的上游排放(如原油的提取、加工和运输等阶段)。每个炼油设施根据原油性质、工艺流程和产品需求的不同,形成不同构型,PRELIM模型将炼油设施分为简单加氢型、中度加工型和深度加工型,具体配置如表 1所示。简单加氢型炼油设施通常加工负荷较低,仅配备常减压蒸馏等高温高压馏分分离装置,以及石脑油加氢、煤油加氢和石脑油催化重整装置,生产路线较短,产品以成品油为主。中度加工型炼油设施是在简单加氢型的基础上增加了催化裂化和加氢裂化装置,将较重的馏分通过加氢或脱碳的方式转化为较轻的馏分,从而生产附加值较高的产品[11]。深度加工型炼油设施的生产流程最长,配备渣油深度加工装置,通过焦化脱碳和加氢裂化等方式,将重质馏分油转化为轻质油品或石油焦等产品。

| 表 1 炼油设施各装置构型涵盖的主要加工装置 |

然而,作为一种行业排放估算模型,PRELIM在用于各国本土炼油设施的实际碳排放表征时,仍然面临着装置间物质能量流动参数颗粒度较粗、工艺过程技术路线选择有限等挑战,需要针对关键单元过程拓展并建立不同的模块。鉴于此,本研究建立了适用于我国本土炼油设施的碳排放量化模型,充分考虑了国内自产原油与各炼油设施不同混合原油进料的性质、不同装置构型、不同制氢工艺以及不同产品组合的实际生产特征。碳表征的精度细化至炼油设施内的装置单元和生产过程,模型边界基于生命周期评价视角,确定为炼油设施能源使用和工艺过程的直接与间接温室气体排放,其中CO2占其总温室气体排放的98% 以上[43],此外还考虑了CH4和N2O排放,碳排放统一以CO2当量(CO2e)计,支撑我国炼油行业碳排放演变模式与特征的刻画。

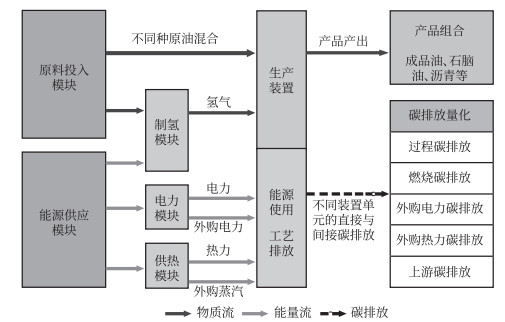

2.2 核心模块配置本研究在PRELIM框架的基础上,扩展了包括物质能量流动分配和工艺装置转换效率的关键参数集,新增了符合我国能源禀赋的原油混合、制氢、电力和供热模块。这些模块与我国炼油设施处理原油的主要工艺单元形成物质和能量链接,从而解析不同原油投入、产品组合和装置构型对我国炼油设施碳排放特征的影响。研究构建的炼油设施碳排放量化模型重点在以下四个方面作出突破:①将我国炼油设施上千个装置单元之间的物质能量流动和投入产出的单耗转换参数,与各类装置组合嵌套,构建了各装置的能源—过程—排放交互对应关系。②建立了原油混合与原料投入模块,嵌入了原油性质参数,详细刻画了我国炼油设施复杂多样的混合原油进料属性。③设计了制氢模块,适配我国炼油设施采用的煤制氢、天然气制氢、甲醇制氢、石油焦制氢和石脑油制氢等多种制氢方式。④搭建了电力、供热等能源供应模块,基于我国能源结构特点,提供了多种一次能源供应来源的选择。由此模型可以更加精准地解析我国炼油设施的生产特征与碳排放的关联关系,为深入理解不同因素对碳排放的影响提供有力支撑。

在设施级碳排放量化模型中,原料投入模块由原油混合子模块和制氢原料子模块组成。原油混合子模块的作用是根据实际生产情况中不同原油的蒸馏曲线和性质分析,基于热力学规则将多种原油混合,作为炼油设施的混合加工原料。制氢原料子模块则根据炼油设施的实际制氢方式,提供对应的氢气生产所需原料,量化原料获取与加工阶段的碳排放。能源供应模块包括制氢能耗子模块、电力供应子模块和供热子模块,该模块一方面为制氢过程提供能源使用,另一方面作为公用工程,为炼油设施内的其他装置单元供应电力、热力和蒸汽。上述各模块根据成品油、石脑油和沥青等产品的不同组合和产出比例,基于遗传优化调控炼油设施内各生产装置之间的物质能量流动和分配比例,使装置的物质能量输入输出参数在区间范围内调整后更贴近实际产品产出组合,从而量化不同来源的碳排放组成。

基于生命周期视角,模型的碳排放表征涵盖:①炼油设施内化石能源燃烧等能源使用的直接排放;②氢气生产、催化裂化等工艺过程的直接排放;③外购电力、热力等二次能源引发的间接碳排放;④其他原料、能源在上游获取和加工过程中导致的间接碳排放。模型的系统边界采用生命周期评价方法中常用的“从摇篮到大门”的范围。

2.3 数据来源研究通过大范围收集、整合、处理与炼油行业或炼油设施相关的数据源,建立了包括企业基本信息数据集、装置工艺参数数据集、原油馏分性质数据集的炼油设施基础数据库。数据库涵盖中国1998年至2023年期间运营的165家炼厂(独立炼厂产能在150万t及以上),2023年在营炼厂加工能力约占全国原油一次加工能力的93%。依据企业年鉴、年报、环评报告、清洁审核报告、国家统计数据以及实景调研数据校核,进行多源异构数据整合,确保数据真实准确,以作为碳排放量化模型的高分辨数据输入。

|

图 1 炼油设施碳排放量化模型架构与核心模块示意 |

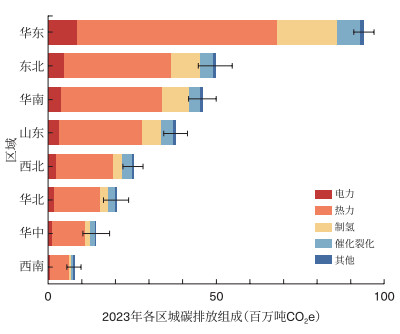

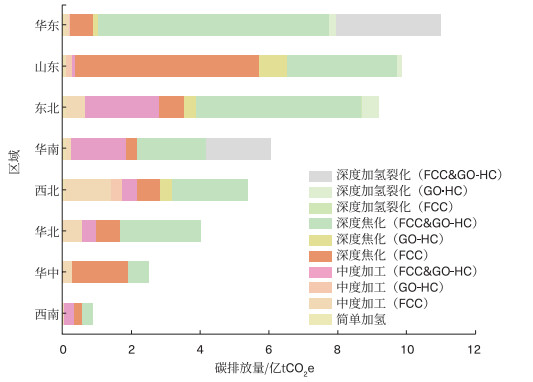

为便于分析,本研究将我国省(区、市)共分为7大区域,分别是:华东地区(山东、江苏、浙江、安徽、江西、福建、上海)、华南地区(广东、广西、海南)、华中地区(湖南、湖北、河南)、华北地区(河北、山西、内蒙古、北京、天津)、东北地区(辽宁、吉林、黑龙江)、西北地区(甘肃、陕西、宁夏、青海、新疆)、西南地区(四川、重庆、贵州、云南、西藏)。需要注意的是,本研究仅考虑中国大陆地区的数据,不包括香港、澳门和台湾地区。模型测算结果表明,2023年中国炼油设施的碳排放总量为2.94亿tCO2e,呈现出明显的地区集聚性。华东地区是我国炼油行业温室气体排放量最大的区域,排放总量为7980万tCO2e,占全国炼油行业碳排放的27%,其中99% 的排放源于深度加工型炼油设施。在这7980万t的排放中,46%(3658万t)来自深度加氢裂化型炼油设施,53%(4200万t)由深度焦化型炼油设施贡献。由于山东省炼油设施的密集分布,产能产量和碳排放均较高,将其从华东地区单独拆分进行分析(以下同理)。山东省是我国炼油行业第二大温室气体排放区域,排放量为5190万tCO2e,占全国炼油行业碳排放的18%。其中,深度焦化型炼油设施是主要排放源,贡献了全省96%(4995万t)的碳排放量。东北地区炼油行业的温室气体排放位居全国第三(4967万t),其排放主要来自深度焦化型炼油设施(2731万t,占55%)、深度加氢裂化型炼油设施(1013万t,占20%)和中度加工型炼油设施(1137万t,占23%)。华南地区炼油行业的温室气体排放量排名全国第四(4575万t),其排放除来自深度焦化型炼油设施(2217万t,占48%)外,主要源于中度加工型炼油设施(1409万t,占31%)和深度加氢裂化型炼油设施(865万t,占19%)。深度加氢裂化型炼油设施主要集中在华东地区,其原油加工量占深度加工型炼油设施总加工量的20%。两种深度加工型炼油设施的原油加工总量达5.8亿t,占全国原油加工总量的80% 以上,温室气体排放量占全国炼油行业的83%,是我国炼油设施碳排放的主要来源。中度加工型炼油设施主要分布在东北、华南和西北地区,占这些区域炼油加工总量的18%,其碳排放量占我国炼油行业温室气体排放总量的16%。

2023年全国炼油设施的碳排放强度(每加工1t原油产生的温室气体排放量)为270~ 659 kgCO2e/t,平均为405 kgCO2e/t。简单加氢型炼油设施的碳排放强度较低,为300 kgCO2e/t,主要原因是其加工流程简单,装置构型仅包括常减压蒸馏和石脑油催化重整工艺单元,只有少数炼油设施使用加氢装置。此外,其加工的混合原油通常为中低硫原油,无需额外的转化或脱硫过程,产品主要为汽油、煤油、柴油等运输类燃料。中度加工型炼油设施的碳排放强度为354 kgCO2e/t,低于全国炼厂的平均碳排放强度。其中,中度加工FCC型和中度加工FCC & GO-HC型是我国常见的中度加工类型炼油设施。一般来说,中度加工FCC型和中度加工GO-HC型炼油设施的碳排放强度略低于中度加工FCC & GO-HC型,但由于原油性质、制氢方式和产品导向的差异,个别炼厂的碳排放强度可能超过中度加工FCC & GO-HC型炼厂。深度加工型炼厂的平均碳排放强度为418kgCO2e/t,深度焦化型炼油设施占我国炼油设施总数的66%,平均碳排放强度为404kgCO2e/t,其中深度焦化FCC型和深度焦化FCC & GO-HC型炼油设施占深度焦化型设施的90%。总体而言,炼油设施加工原油的碳排放强度通常随着加工转化程度的加深而增加,原油性质、产品需求以及制氢方式等工艺的能源效率会导致具有相似构型的炼油设施碳排放强度存在差异。

通过分析炼油设施的碳排放组成结构(图 2),可以看出其主要由四个部分构成:热力碳排放、制氢碳排放、电力碳排放和催化裂化碳排放。由于废弃物处理等其他过程的排放量较小,归类为其他排放。上述四个主要来源的碳排放量分别为1.92亿tCO2e、0.47亿tCO2e、0.27亿tCO2e和0.25亿tCO2e,各排放源在不同区域间的占比呈现出相似的分布规律。供热碳排放是炼厂碳排放的主要来源,这是因为蒸馏、裂化、加氢处理等炼油工艺过程需要大量的热量和蒸汽,以提供高温高压的反应条件,确保原油中各组分的有效分离和转化。相比之下,炼油设施的制氢和催化裂化等工艺过程产生的碳排放总量虽然较小,但由于其排放浓度高、减排成本低,因而成为炼油行业碳减排的重要着力点。

|

图 2 2023年我国分区域各类炼油设施碳排放量 |

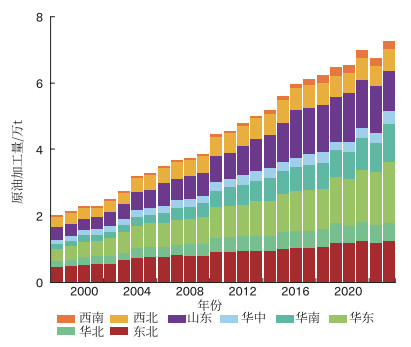

由于炼油设施的碳排放变化与其产能和产量密切相关,本节首先从历史长时序视角描绘我国炼油设施原油加工量的变化趋势,并分析其碳排放特征的演变。中国首座炼油设施于1940年建成,玉门油田、大庆油田的开发供应了充足的原油,我国炼油行业快速发展。1959年兰州石化、克拉玛依石化投产,同时开发了胜利油田、大港油田等大型油田,华东、华中、华南、华北地区的炼油设施先后投产,到20世纪末我国已建成大中型炼油设施54座,形成了较为完善的炼油产业布局。1998年中国石油化工总厂拆分为以北方中石油、南方中石化为主的两大主营企业,二者原油加工能力占到当年全国原油加工能力的89%。从1998年到2023年,全国原油加工量从2亿t增至7.3亿t(图 3),呈现出显著的阶梯式上升趋势。就单体规模而言,中国炼油设施的平均原油加工量从1998年的215万t增至2009年的334万t,增幅较小,但炼厂数量迅速增加,增加了近30%。2010年起,行业进入高速增长阶段:2010—2014年炼油设施的单体原油加工量提升11%;2015—2016年,独立炼厂获得进口配额,淘汰落后产能,单体规模进一步增长;2017—2023年,炼化一体化和独立炼厂整合加速,炼厂数量减少,但单体规模增至602万t。可以看出,我国炼油行业的发展逐渐从依赖炼油设施数量的扩张转向依靠单体规模的提升,从而提高了资源利用率,实现了规模化和一体化转型。从区域角度看,各地原油加工量差异明显。华东、山东和东北地区的炼油设施是主要贡献者,除配套设施完善外,这些区域的工业基础和经济发展也有推动作用。华东地区的原油加工量和炼油设施数量显著增长,大型深度加工炼油设施占比逐步上升。华北和华中地区的炼油设施原油加工量增长较平稳,而西南地区的增速相对较慢,2014年后才开始有一定增长。华南地区依托沿海优势,原油加工量增幅较大,尤其是珠三角地区,新增的深度加工型炼油设施进一步提升了区域炼油能力。

|

图 3 1998—2023年我国炼油设施分区域原油加工量演变趋势 |

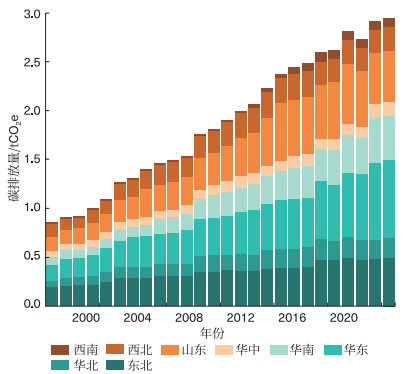

图 4和图 5分别展示了1998—2023年我国不同区域内各类型炼厂的碳排放逐年变化趋势及累计碳排放量。在过去的25年中,我国炼油行业的碳排放从0.84亿tCO2e增加至2.94亿tCO2e,累计碳排放量达48.87亿tCO2e,与全国原油加工量的变化趋势一致。华东、山东和东北地区的炼油设施碳排放占全国累计总碳排放的61%。其中,华东地区的碳排放总量达到11亿tCO2e,深度焦化FCC & GOHC型炼油设施是主要碳排放来源,占比超过60%。山东省炼油设施的累计碳排放量为9.84亿tCO2e,其中深度焦化FCC型炼油设施贡献最高,占省内总碳排放的54%。东北、华南和西北地区的炼油设施累计碳排放量分别位居第三至第五,累计排放量分别为9.19亿tCO2e、6.03亿tCO2e和5.40亿tCO2e,相比山东省,这些地区的深度焦化FCC & GOHC型炼油设施碳排放占比最高,分别为52%、33% 和41%,反映出各地炼油设施原油进料的不同特性。

|

图 4 1998—2023年我国炼油设施分区域碳排放演变趋势 |

|

图 5 1998—2023年我国分区域各构型炼油设施累计碳排放量 |

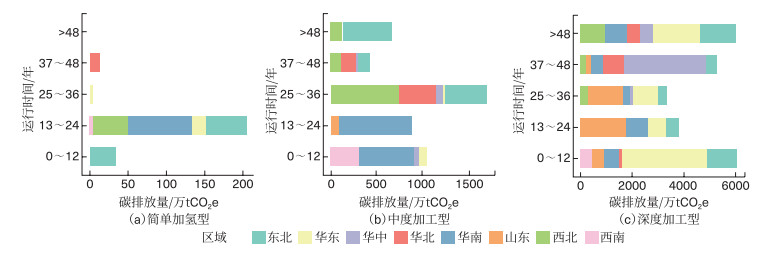

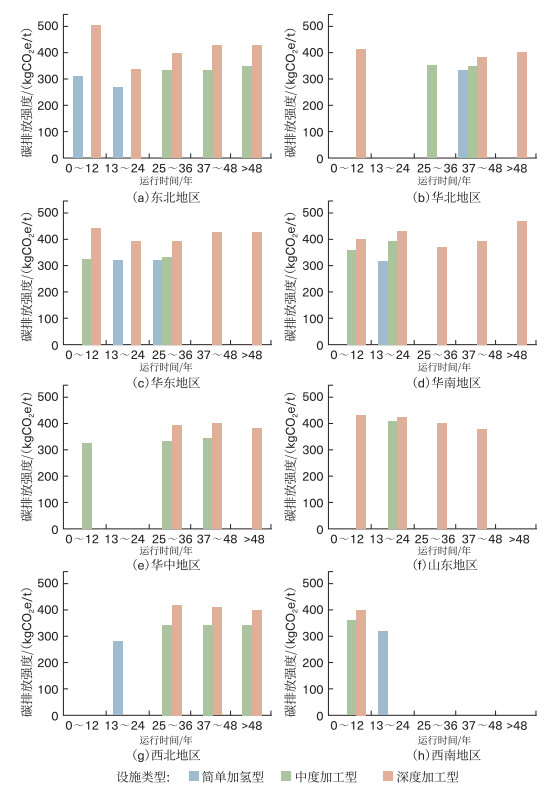

研究将2023年投产的炼油设施运营时间设定为0年,计算各炼油设施的运行时间,并按0~ 12年、13~ 24年、25~ 36年、37~ 48年的运行时间组别进行分类,图 6和图 7分别显示了我国不同构型炼油设施的碳排放总量和强度在区域间的分布情况。我国炼油设施的运行时间主要集中在超过48年和0~ 12年两个范围,这一分布反映出我国深度加工型设施具有较长服役年限,以及过去十年新投产设施以深加工和大型化为主的趋势。简单加氢型炼油设施的运行时间通常集中在13~ 24年,2023年该类设施碳排放量为205万tCO2e,碳排放强度为270 ~ 324kgCO2e/t,华东地区强度最高,东北地区最低。中度加工型设施的运行时间集中在25~ 36年,其他年限段分布较为平均。2023年,25~ 36年运行期的中度加工型设施碳排放量达1709万tCO2e,其中西北地区占比最高,达44%。0~ 12年运行期的深度加工型炼油设施主要集中在华东地区,该区域占此年龄段各地深度加工设施碳排放总量的55%,达到3304万t,而服役超过48年的老炼厂在各地也有一定分布。运行时间超过48年的深度加工设施2023年碳排放强度为382~ 469 kgCO2e/t,而0~ 12年的深度加工设施碳排放强度为392~ 504 kgCO2e/t。各地区近十年新建的深度加工设施碳排放强度多有所上升,其中东北地区的增幅最大,与服役超过48年的深度加工设施相比,碳排放强度增加了23%。

|

图 6 2023年我国不同运行时间炼油设施的分区域碳排放量 |

|

图 7 我国分区域分构型的不同运行时间炼厂碳排放强度分布 |

分析2023年我国炼油设施不同种碳排放强度和装置构型之间的关联关系,深度焦化(FCC & GO-HC)型炼油设施的碳排放占到我国炼油行业总碳排放的42%,其热力、电力、制氢和催化裂化的碳排放强度范围分别为206 ~ 292 kgCO2e/t、35~39 kgCO2e/t、31~146 kgCO2e/t和27~40 kgCO2e/t。深度焦化(FCC)型设施的碳排放占比为18%,其热力、电力、制氢和催化裂化的碳排放强度分别为185~ 283 kgCO2e/t、33 ~ 42 kgCO2e/t、11 ~ 90 kgCO2e/t和25 ~ 69 kgCO2e/t。可见,不同构型的炼油设施在电力碳排放强度上差异较小,这主要是因为各设施的公用系统工程具有共性。然而,含有瓦斯油加氢裂化装置的深度加工设施,其制氢碳排放强度明显更高且方差较大,这源于各设施不同的氢气生产原料和方式,深度加氢裂化装置的制氢碳排放显著高于深度焦化设施,占该类炼油设施碳排放的26%~ 34%。横向对比不同来源的碳排放强度,发现供热和制氢的排放强度在各炼油设施间的异质性较高,催化裂化次之;而简单和中度加工型炼油设施的供热碳排放强度方差较大,是其主要的碳排放来源。

4 结论和建议炼油行业是国民经济生产的重要基础性行业,也是高能耗高碳排放的难减排行业,针对其在“双碳”目标下面临的挑战,本研究系统综述国内外围绕炼油行业碳核算、炼油设施碳排放表征的研究,开发与我国复杂多元炼油设施生产特征适配的碳排放量化模型,支撑我国高异质性炼油行业的碳排放特征解析,主要结论有:① 1998—2023年我国炼油行业碳排放量增加了2.5倍,其中华东、山东、东北地区累计碳排放占全国的61%,推动行业碳减排时应优先施策;②全国炼油设施的供热与制氢碳排放强度的异质性较高,催化裂化其次,电力碳排放强度在各设施间具有较好的一致性;③ 2023年我国深度加工型炼油设施贡献了83% 的总碳排放,而各地近十年新建的深度设施由于加工原油的重质化和劣质化,工艺复杂性增加,碳排放强度多有上升,是炼油行业的主要排放热点。

对此,研究建议:①优先推动华东与东北区域各省份炼油设施逐步采用清洁能源,优先替代供热过程使用的化石能源;②促进炼油设施集群的集中供热、热电联产与新能源供热部署,鼓励使用可再生能源制氢工艺,逐步减少对传统化石原料制氢的需求;③重点推进深度加工型炼油设施的工艺优化和技术升级,通过采用更加低碳高效的生产流程缩短加工链路,提高原料与能源的使用效率。

未来针对炼油行业低碳转型的研究可从以下方面进一步开展:①模型工具方面,基于开发的中国炼油设施碳排放量化模型,根据实际生产特征和行业结构变化趋势,持续完善模型中装置间参数的响应关系,并通过与实际数据的校核,增强模型的准确性和稳健性。②应用推广方面,可以从时空维度不断拓展炼油设施高分辨数据库,动态更新未来炼油设施技术改造与工艺升级的技术参数,基于研究识别的炼油设施碳排放特征,有针对性地开展降碳路径制定研究。

| [1] |

李志坚, 朱彬彬, 龚华俊, 等. 我国石化化工行业低碳化发展研究报告[J]. 化学工业, 2022, 40(4): 1-13. |

| [2] |

工业和信息化部, 国家发展改革委, 科技部, 等. 关于"十四五"推动石化化工行业高质量发展的指导意见[EB/OL]. (2022-03-28)[2024-06-02]. http://www.rmzxb.com.cn/c/2022-07-04/3152920.shtml.

|

| [3] |

李健, 李海霞. 产业转移视角下京津冀石化产业碳排放因素分解与减排潜力分析[J]. 环境科学研究, 2020, 33(2): 324-332. |

| [4] |

国务院. 2030年前碳达峰行动方案[EB/OL]. (2021-10-24)[2024-09-30]. https://www.gov.cn/gongbao/content/2021/content_5649731.htm.

|

| [5] |

曹建军. 高质量发展背景下我国炼化工业结构调整研究[J]. 当代石油石化, 2023, 31(6): 1-6. |

| [6] |

朱兵, 陈定江, 蒋萌, 等. 化学工程在低碳发展转型中的关键作用探讨——从物质资源利用与碳排放关联的视角[J]. 化工学报, 2021, 72(12): 5893-5903. |

| [7] |

李明丰, 吴昊, 沈宇, 等. "双碳"背景下炼化企业高质量发展路径探讨[J]. 石油学报(石油加工), 2022, 38(3): 493-499. |

| [8] |

WALLS W D. Petroleum refining industry in China[J]. Energy policy, 2010, 38(5): 2110-2115. DOI:10.1016/j.enpol.2009.06.002 |

| [9] |

李承卓, 马丹竹, 牛皓, 等. 炼化行业复杂性与碳排放之间的关系[J]. 石油学报(石油加工), 2024, 40(1): 239-247. |

| [10] |

IEA. The challenge of reaching zero emissions in heavy industry[R]. Paris: IEA, 2020.

|

| [11] |

汪燮卿. 中国炼油技术(第四版)[M]. 北京: 中国石化出版社, 2021.

|

| [12] |

ABDUL-MANAN A F N, ARFAJ A, BABIKER H. Oil refining in a CO2 constrained world: effects of carbon pricing on refineries globally[J]. Energy, 2017, 121: 264-275. DOI:10.1016/j.energy.2017.01.046 |

| [13] |

ABELLA J P, BERGERSON J A. Model to investigate energy and greenhouse gas emissions implications of refining petroleum: impacts of crude quality and refinery configuration[J]. Environmental science&technology, 2012, 46(24): 13037-13047. |

| [14] |

YAO Y, LAN K, GRAEDEL T E, et al. Models for decarbonization in the chemical industry[J]. Annual review of chemical and biomolecular engineering, 2024, 15: 139-161. DOI:10.1146/annurev-chembioeng-100522-114115 |

| [15] |

徐文佳, 李兴春, 徐双庆, 等. 石油石化行业温室气体清单编制研究进展[J]. 油气田环境保护, 2014, 24(5): 1-3. |

| [16] |

马丹竹, 贾冯睿, 方弘, 等. 炼油厂碳排放特征及催化裂化装置CO2减排研究[J]. 现代化工, 2016, 36(5): 138-141. |

| [17] |

MOHARAMNED N, AGHAJANI M, ATABI F, et al. Petrochemical supply chain's share in emission of green house gases, case study: shazand petrochemical complex[J]. American journal of environmental sciences, 2013, 9(4): 334-342. DOI:10.3844/ajessp.2013.334.342 |

| [18] |

PENG Y, ZHU H Y, CUI J. Changes in environmental performance with firm relocation and its influencing mechanism: an evidence of chemical industry in jiangsu, China[J]. Journal of environmental management, 2023, 336: 117712. DOI:10.1016/j.jenvman.2023.117712 |

| [19] |

于孟君. 中国石化行业二氧化碳排放量因素分解及达峰路径研究[D]. 哈尔滨: 哈尔滨理工大学, 2020.

|

| [20] |

GIELEN D J, MORIGUCHI Y, YAGITA H. CO2 emission reduction for Japanese petrochemicals[J]. Journal of cleaner production, 2002, 10(6): 589-604. DOI:10.1016/S0959-6526(01)00056-7 |

| [21] |

MENG L, SAGER J. Energy consumption and energyrelated CO2 emissions from China's petrochemical industry based on an environmental input-output life cycle assessment[J]. Energies, 2017, 10(10): 1585. DOI:10.3390/en10101585 |

| [22] |

YU Y, HOU J, JAHANGER A, et al. Decomposition analysis of China's chemical sector energy-related CO2 emissions: from an extended SDA approach perspective[J]. Energy&environment, 2024, 35(5): 2586-2607. |

| [23] |

ZHAO Z T, CHONG K T, JIANG J Y, et al. Low-carbon roadmap of chemical production: a case study of ethylene in China[J]. Renewable and sustainable energy reviews, 2018, 97: 580-591. DOI:10.1016/j.rser.2018.08.008 |

| [24] |

JIA F R, JING W T, LIU G X, et al. Paraffin-based crude oil refining process unit-level energy consumption and CO2 emissions in China[J]. Journal of cleaner production, 2020, 255: 120347. DOI:10.1016/j.jclepro.2020.120347 |

| [25] |

李明丰, 吴昊, 李延军, 等. 我国炼油行业低碳发展路径分析[J]. 石油炼制与化工, 2023, 54(1): 1-9. |

| [26] |

牛亚群, 董康银, 姜洪殿, 等. 炼油企业碳排放估算模型及应用[J]. 环境工程, 2017, 35(3): 163-167. |

| [27] |

MOTAZEDI K, POSEN I D, BERGERSON J A. GHG emissions impact of shifts in the ratio of gasoline to diesel production at U.S. refineries: a PADD level analysis[J]. Environmental science&technology, 2018, 52(22): 13609-13618. |

| [28] |

SLEEP S, DADASHI Z, CHEN Y L, et al. Improving robustness of LCA results through stakeholder engagement: a case study of emerging oil sands technologies[J]. Journal of cleaner production, 2021, 281: 125277. DOI:10.1016/j.jclepro.2020.125277 |

| [29] |

RAHMAN M, CANTER C, KUMAR A. Well-to-wheel life cycle assessment of transportation fuels derived from different North American conventional crudes[J]. Applied energy, 2015, 156: 159-173. DOI:10.1016/j.apenergy.2015.07.004 |

| [30] |

OBNAMIA J A, DIAS G M, MACLEAN H L, et al. Comparison of U.S. Midwest corn stover ethanol greenhouse gas emissions from GREET and GHGenius[J]. Applied energy, 2019, 235: 591-601. DOI:10.1016/j.apenergy.2018.10.091 |

| [31] |

FAN T J, LUO R L, XIA H Y, et al. Using LMDI method to analyze the influencing factors of carbon emissions in China's petrochemical industries[J]. Natural hazards, 2015, 75(2): 319-332. |

| [32] |

PARK S, LEE S, JEONG S J, et al. Assessment of CO2 emissions and its reduction potential in the Korean petroleum refining industry using energy-environment models[J]. Energy, 2010, 35(6): 2419-2429. DOI:10.1016/j.energy.2010.02.026 |

| [33] |

庞凌云, 翁慧, 常靖, 等. 中国石化化工行业二氧化碳排放达峰路径研究[J]. 环境科学研究, 2022, 35(2): 356-367. |

| [34] |

丁浩, 代汝峰, 姜娟娟. 我国石化产业碳排放脱钩效应研究[J]. 当代石油石化, 2013, 21(5): 14-18. |

| [35] |

GRIFFIN P W, HAMMOND G P, NORMAN J B. Industrial energy use and carbon emissions reduction in the chemicals sector: a UK perspective[J]. Applied energy, 2018, 227: 587-602. DOI:10.1016/j.apenergy.2017.08.010 |

| [36] |

FURUHOLT E. Life cycle assessment of gasoline and diesel[J]. Resources, conservation and recycling, 1995, 14(3-4): 251-263. DOI:10.1016/0921-3449(95)00020-J |

| [37] |

BREDESON L, QUICENO-GONZALEZ R, RIERA-PALOU X, et al. Factors driving refinery CO2 intensity, with allocation into products[J]. International journal of life cycle assessment, 2010, 15(8): 817-826. DOI:10.1007/s11367-010-0204-3 |

| [38] |

WANG M, LEE H, MOLBURG J. Allocation of energy use in petroleum refineries to petroleum products: implications for life-cyde energy use and emission inventory of petroleum transportation fuels[J]. The international journal of life cycle assessment, 2004, 9(1): 34-44. DOI:10.1007/BF02978534 |

| [39] |

吴明, 姜国强, 贾冯睿, 等. 基于物质流和生命周期分析的石油行业碳排放[J]. 资源科学, 2018, 40(6): 1287-1296. |

| [40] |

WANG T, ZHANG Z Z, SUN X L. Carbon emission analysis on gasoline and diesel production stages in refining and chemical enterprise[J]. Modern chemical industry, 2020, 40(S1): 234-241, 237-237. |

| [41] |

LIU Y Y, HAN F, LIU W, et al. Process-based volatile organic compound emission inventory establishment method for the petroleum refining industry[J]. Journal of cleaner production, 2020, 263: 121609. DOI:10.1016/j.jclepro.2020.121609 |

| [42] |

贾曌. 中国炼油行业碳排放量及碳减排曲线研究[J]. 石油炼制与化工, 2022, 53(5): 109-114. |

| [43] |

LEI T Y, GUAN D B, SHAN Y L, et al. Adaptive CO2 emissions mitigation strategies of global oil refineries in all age groups[J]. One earth, 2021, 4(8): 1114-1126. DOI:10.1016/j.oneear.2021.07.009 |

| [44] |

JING L, EL-HOUJEIRI H M, MONFORT J C, et al. Carbon intensity of global crude oil refining and mitigation potential[J]. Nature climate change, 2020, 10(6): 526-532. DOI:10.1038/s41558-020-0775-3 |

2025, Vol. 17

2025, Vol. 17