2. 浙江清华长三角研究院, 浙江嘉兴 314006;

3. 浙江龙盛集团股份有限公司, 浙江上虞 312300;

4. 绍兴众昌化工股份有限公司, 浙江上虞 312300;

5. 上虞新和成生物化工有限公司, 浙江上虞 312300;

6. 杭州湾上虞经济技术开发区管理委员会, 浙江上虞 312300

2. Yangtze Delta Region Institute of Tsinghua University, Jiaxing 314006, China;

3. Zhejiang Longsheng Group Co. Ltd., Shangyu 312300, China;

4. Shaoxing Zhongchang Chemical Co. Ltd., Shangyu 312300, China;

5. Shangyu NHU Co. Ltd., Shangyu 312300, China;

6. Hangzhou Bay Shangyu Economic and Technological Development Area, Shangyu 312300, China

推动工业企业向园区聚集,推进园区生态化、循环化,是行业和区域绿色发展大势所趋[1-4]。化学工业是国民经济支柱,也是制造强国的重要支撑,经济规模大,产业关联性强,产品附加值高,事关经济发展、人民生活和国家安全。中国化工信息中心数据显示,2019年中国化工产值达11 980亿美元,约占全球36%。中国石油和化学工业联合会调查显示,2018年全国规模以上石油和化工企业已有51% 左右(约1.5万家)位于园区内;我国600多家化工园区,为中国化学工业贡献了60% 以上经济产出[5]。化工园区通过企业集聚、构建产业链和产业共生、集中治污、提高土地和资源利用效率等途径[6],促进了化学工业高效集约发展[7]。

与此同时,大量化工企业在相对较小的园区地理空间聚集,污染负荷大,势必给区域带来环境隐患和安全风险 【[8]】。从全球视角来看,化学品及相关废弃物的可持续使用与管理,仍面临着多主体多对象多介质协同、事前预警、科学研究与政策制定间双向交互机制、多学科协同等诸多挑战[9]。当前,迫切需要“一行一策”“一园一策”来深化清洁生产与循环经济[2]。

1.2 染料医药化工园区绿色循环发展的主要挑战本研究以全球最大的染料医药化工园区(以下简称“HSEDA”)为依托,历时十多年,多方合作,持续开展研究实践。HSEDA是全球最大的分散染料研发生产基地,也是全球最大的喹诺酮、大环内酯、维生素A和维生素E研发生产基地。2020年经济总量达1500亿元,染料年产量达45万t,占全球28%;喹诺酮类抗生素年产量占全国70%。其典型性表现为:①化工园区尤其精细化工园区高度专业化和复杂,清洁生产和循环经济挑战高;②长期绿色发展转型路径清晰,清洁生产与循环经济关键节点明确,技术突破有行业共性;③减污降碳协同增效动态演变特征明显、成效显著。

染料医药化工园区绿色循环发展面临着四大挑战,即:①资源利用效率低;②末端治污成本高,难以为继;③循环经济与安全生产之间存在矛盾;④安全和环境风险高。研究发现,化工园区末端治污成本越来越高,但单位经济投入所削减的污染物量却越来越少,2016年园区末端治理成本高达13亿元,占园区总产值的2.3%;2011—2019年,园区末端治理每多投入100万元,所能实现的污染物减排量持续下降,单位投入实现的COD和氨氮削减量分别下降了43% 和70%[10],这充分表明园区末端治理不可持续,源头治理、清洁生产与循环经济势在必行。

同时,研究也发现,园区循环经济与安全生产之间矛盾较为突出,表现为:从循环经济角度,酸碱溶剂等辅料要尽量减少冗余,实施副产物再利用再循环以及废弃物资源化需要一定的规模化;但从安全生产角度,反应过程中必要的溶剂等辅料冗余有利于反应速度缓冲,副产物多变性、杂质富集增加往往存在较多安全隐患,进而增加了副产物再利用再循环的复杂性;再者,危险废物要求及时处理,减少大量堆存。近年来,化工园区发生的多起重大安全事故就与危险废物大量堆存、敏感杂质成分富集有关。

从实践看,构建染料生态产业链,推行清洁生产与循环经济的共性难题主要有:染料及医药关键中间体的绿色合成,硝化重氮化反应的本质安全,硝基绿色还原,硫酸减量化与稀硫酸资源化,硫酸钙渣减量化、废活性炭循环化,能量网络优化,节水,废气排放削减等。短流程、高选择性、高原子经济性等绿色合成技术开发,则是园区医药及专用精细化学品绿色合成的共性难题。

综上,在HSEDA开展行业的清洁生产与循环经济技术开发与应用,具有典型性和代表性。

2 研究过程及主要方法2005年以来,在科技支撑计划课题、自然科学基金、重点研发计划等支持下,产学研政紧密合作,通过自上而下分析与自下而上实证相结合,形成HSEDA清洁生产与循环经济研究与实践总体方案,包括关键问题识别、创新思路、核心技术突破和应用推广等四个方面。

自上而下分析,是从资源产出率、资源利用率、资源能源循环率、安全风险、减污降碳等维度,重点识别化工园区清洁生产与循环经济面临的关键技术挑战;进而有针对性从精细化高端化、原子经济合成、补链延链梯级利用、本质安全、减污减碳协同等方面提出创新思路。研究实践中,把源头预防放在首位,将分子层面的产品绿色合成技术与工程技术产业化应用结合,突出企业技术创新主体作用,着力绿色化学化工关键共性技术开发与产业化应用,提高原子利用率;同时注重系统优化,从单个产品拓展到产业链网,基于动静脉产业链接构建产业共生网络,对园区物质能量代谢网络进行优化调控。

自下而上实证,是着力开发产业链绿色集成、反应工程耦合、稀酸副产盐减量化资源化、危险化工工艺全流程本质安全技术和园区物质流能量流调控等技术,并在园区开展产业化应用和管理创新实践。

3 技术路径与创新实践 3.1 HSEDA精细化物质流能量流管理路径解析园区经济系统中物质、能量代谢动态演化过程及其环境影响,发现污染的源头和成因,进而调控优化物质、能量代谢,是建立园区可持续发展机制、实现经济环境社会多赢的重要基础,也是推进园区生态化、低碳化的重要抓手。

研究发现了HSEDA碳代谢、硫代谢、能量代谢的三个关键节点:碳是精细化学品的骨架元素,识别出碳的利用率在69% ~ 72%[11];硫是染料产业链的核心元素,但有多达35% 的硫进入了废弃物[6];园区能源结构中,煤炭占了83%,且化工设备容量小,能效低[12]。研究提出了园区循环经济技术模式,通过生产过程、产业链接、基础设施共生、安全与环境协同管理,推进化工园区实现本质安全、绿色发展[13]。

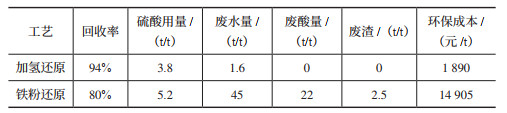

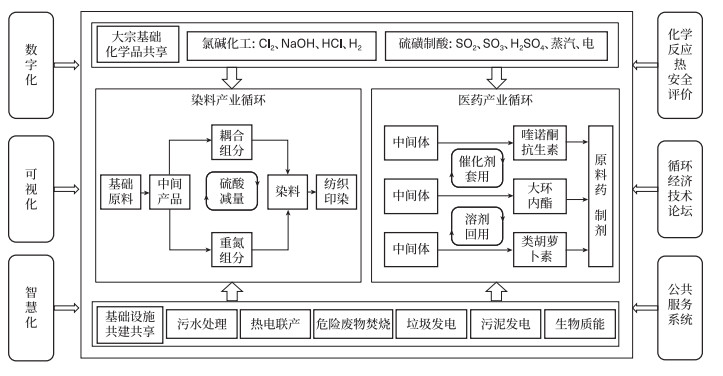

构建了染料和医药两大主导产业链网[7](图 1)。园区产业链小循环重点建设染料、医药等产业链。染料产业链网包括:①由硫黄制酸及无机硫化工衍生产品、氯碱化工及衍生产品为龙头的上游基础原料群;②以绿色化学化工技术为核心竞争力的芳香胺、氨基苯酚、还原物等中间体产品系列;③以染料及配套表面活性剂为主的下游染料产品体系;④以氯苯为原料的下游新材料系列产品。基于此,形成国内最完整的染料产品链网及循环经济产业链。

|

图 1 园区以染料和医药行业为核心的循环产业链示意 |

园区中循环以氯碱化工、硫黄制酸为基础大宗基础化学品多产业链接,以及六类基础设施共享为特征,实现动静脉产业结合,构建清洁化、多功能、集中与分散相结合、兼具能源供应和解决区域突出环境问题功能的基础设施组团[13]。

近年来,园区大力推进数字化、可视化和智慧化管理,强化园区化学反应热安全评价,持续提高本质安全水平,丰富化工园区特色公共服务,首创园区循环经济技术论坛,加强园区企业技术交流,积极推动安全环保技术和清洁生产共性技术“共创共享”。

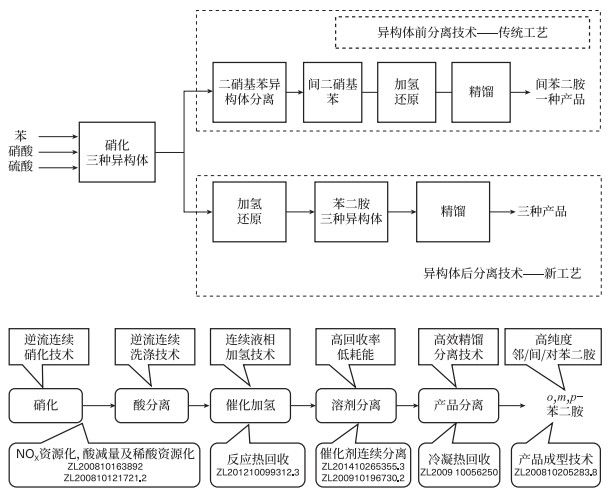

3.2 染料行业全过程关键共性绿色技术开发应用分散染料生产以苯为主要起始原料,烧碱、硫黄制酸等基础原料配套,建立了染料产业链网,衍生出10余类中间产品,30多个系列的分散染料产品。针对染料传统技术间歇生产效率低、产率低、产废量大等难题,园区企业研究开发了连续硝化、催化加氢、重氮化工艺,高效后分离、传热传质耦合反应等清洁生产技术,极大地提高了原料利用率,大幅削减硫酸钙渣危险废物产生量,实现了本质安全和硫的近零排放。

研究识别出染料行业清洁生产四大难题:①苯硝化和重氮化反应本质安全;②中间体绿色合成及硝基绿色还原;③硫酸减量及节能节水;④稀硫酸资源化和废渣废盐减量化。为此,提出“3+1”解决方案,即:①间苯二胺清洁生产集成技术;②间苯二胺水解生产间苯二酚,并联产间氨基苯酚清洁生产技术;③还原物清洁生产技术;④分散染料清洁生产集成技术,体现了前三个方案的系统集成。

3.2.1 间苯二胺清洁生产集成技术间苯二胺既是染料关键中间体,又是芳纶等战略性材料的基础原料,需求量大。传统铁粉还原工艺,产生大量废铁泥和废水污染。园区企业自主研发异构体后分离技术,实现万吨级产业化,自主开发了间苯二胺连续硝化、连续催化加氢、高效精密分离、稀硫酸资源化利用、余热回收等绿色化工技术(图 2)。

|

图 2 间苯二胺后分离流程及关键技术创新示意 |

后分离技术与前分离技术相比,苯的利用率提高17.6%,硫酸、硝酸用量分别下降48.6% 和21.8%,能耗下降56.3%,废弃物产生量下降53.3%。HSEDA在国内最早实现后分离技术万吨级产业化,实现全面替代进口,全球市场占有率超过70%,技术成果应用到芳香胺系列十余种产品产业化。

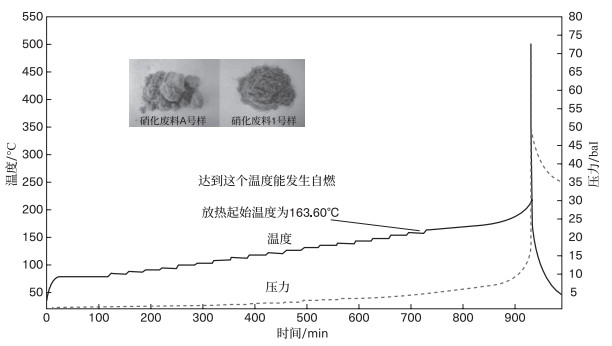

间苯二胺工业化的一个重要共性难题是本质安全。响水“3· 21”爆炸,涉事企业生产同类产品。2019年国务院事故调查组公布的《江苏响水天嘉宜化工有限公司“3· 21”特别重大爆炸事故调查报告》指出,“绝热条件下,硝化废料的贮存时间越长,越容易发生自燃——对两个样品进行热安全性分析,达到163.6℃能发生自燃”(图 3)。HSEDA企业基于对硝化反应及硝化废料的本质安全科学认识,开发应用集故障自动诊断系统、紧急停车系统、一键开停车系统等高度自动化的DCS集散控制系统,实现了年产7万t间苯二胺安全生产。

|

图 3 间苯二胺生产副产物硝化黄料热分解曲线 |

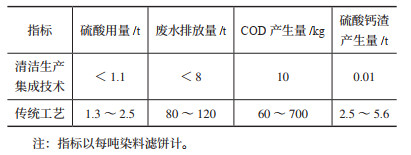

间苯二酚是战略性化工原料,广泛用于染料、塑料、医药等。传统工业化技术为苯磺化碱融二步法,收率低且物耗高。园区企业自主开发了间苯二胺水解一步法,突破硫酸水溶液连续水解、高品质间苯二酚生产、废水高效回收硫酸铵、余热利用等关键技术,建成年产2万t间苯二酚生产线。一步法与二步法相比,提效减污显著(表 1)。

| 表 1 间苯二酚一步法水解与磺化碱融二步法技术比较 |

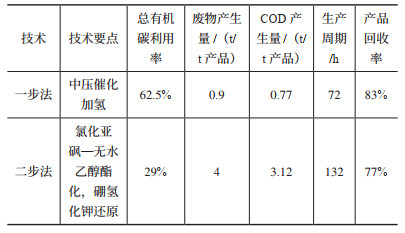

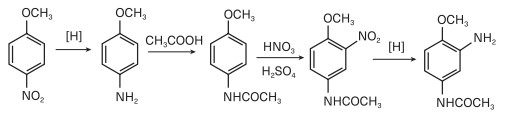

还原物是分散染料一个重要中间体的行业俗称,60% 的分散染料生产使用还原物,尚无替代品。传统工艺均采用铁粉还原工艺。园区企业突破了高效乙酰化、活性底物高效选择性连续硝化、稀硫酸制硫酸铵、高选择性连续氢化、本质安全生产技术等5项关键技术。与铁粉还原工艺相比,回收率提高14%,硫酸用量下降27%,废酸、废渣“近零”排放(表 2和图 4)。

| 表 2 还原物加氢还原与铁粉还原技术比较 |

|

图 4 还原物工艺路线示意 |

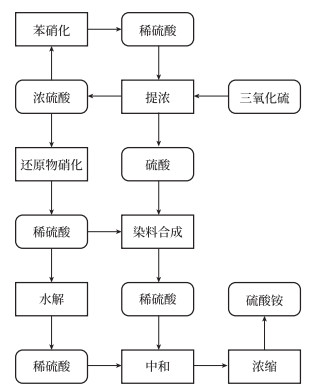

染料生产中酸碱等辅助原料用量大,不进入产品并伴生大量盐类副产物,如何减少辅助原料用量并提高副产盐利用率,是染料行业绿色发展的一项重要课题。园区企业通过自主创新,突破了多产品、多系统耦合,硫酸梯级利用、提质增浓循环利用、稀硫酸制备硫铵等技术协同。其中,二氧化硫制亚硝酰硫酸新工艺,突破了小酸比亚硝酰硫酸重氮化反应工艺技术,取代传统的“亚硝酸钠+ 硫酸”重氮化,染料合成减少硫酸用量80% 以上;高效连续重氮化反应装置,减少反应停留时间和硫酸用量;分散染料滤饼高效分离洗涤技术和装备,大幅度减少洗涤用水量,达90% 以上;设计了企业间及产品间稀硫酸的循环利用和梯级利用系统及相应预处理技术,开发了低浓度酸性母液水氨中和及MVR高效分离回收副产硫酸铵技术,彻底解决酸性废水处理难题,实现酸性废水循环利用,固体废物减排量达95% 以上(图 5、表 3)。

|

图 5 分散染料多产品协同和多过程耦合硫酸梯级利用 |

| 表 3 HSEDA分散染料清洁生产集成技术绩效 |

构建喹诺酮类抗生素和维生素两大医药产业链,经济规模超百亿元。其中,喹诺酮围绕7种原料药,形成了10余种主要中间体,10家企业建立了共生网络;维生素以一种主要原料开始,经C10二醛等关键中间体,包括虾青素、β - 胡萝卜素等系列产品。

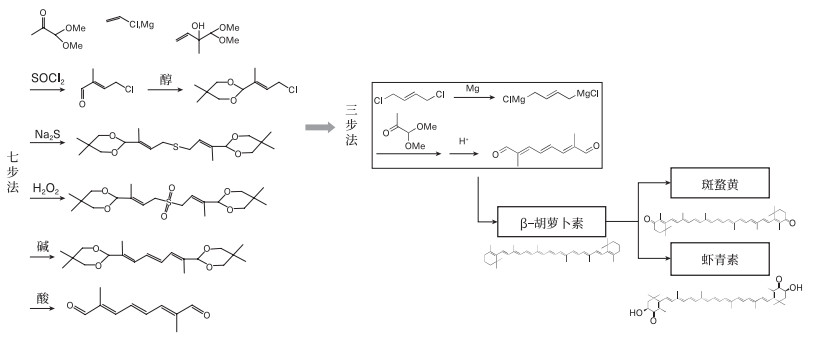

3.3.1 维生素关键中间体C10二醛绿色合成技术C10二醛是合成类胡萝卜素系列十余个产品的关键中间体。园区企业原创开发多烯多烷基取代辛二醛三步法替代七步法,首次实现烷基双格氏试剂制备技术工业化应用(图 6)。三步法与七步法相比,收率上升138%,能耗下降53%,废水排放下降80%。

|

图 6 维生素关键中间体C10二醛三步法工艺与七步法示意 |

园区10余家企业协作,基于催化加氢、高选择性合成、清洁溶剂替代、氯化亚砜替代等绿色合成技术,构建全流程污染预防、高原子利用率为特征的喹诺酮医药产业链。其中尤以α - 氨基丙醇一步法催化加氢绿色合成技术替代传统二步法短流程技术最具代表性(表 4)。

| 表 4 α-氨基丙醇一步法催化加氢技术与二步法比较 |

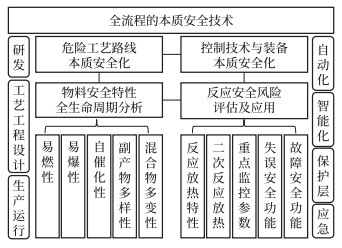

在国家发布的18类重点监管危险化工工艺中,HSEDA涉及15类。本研究提出,全流程实现化工园区本质安全的关键,在于通过定量分析化工工艺过程中物料的全生命周期安全特性和化学反应的安全风险,系统设计工艺设备、生产过程、操作规程等,减少危险物质或避免危险操作,使化工工艺具有安全性,即使在误操作或发生故障的情况下也不会造成事故。

HSEDA企业着力从危险工艺路线本质安全化和控制技术与装备本质安全化两个方向协同推进本质安全(图 7),并将其融入工艺技术研发、工艺工程设计和生产运行全过程,实现监测监控、工艺装置保护层及应急系统的自动化和智能化联动。以硝化反应绿色安全生产技术为代表,其已应用到HSEDA17家硝化工艺企业20余个产品,在HSEDA设立了中国化学品安全协会硝化分会。

|

图 7 全流程本质安全技术实施要点 |

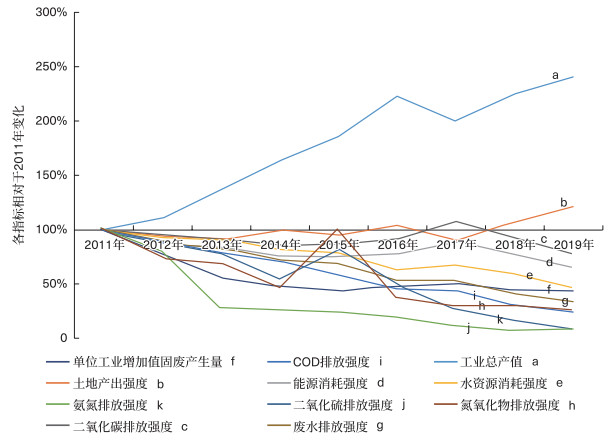

运用国际上通用的脱钩分析,评价园区经济发展与资源能源消耗、污染物排放强度和总量的相对脱钩和绝对脱钩绩效。结果表明,HSEDA 2006—2019年,工业增加值增长17倍,但资源能源消耗强度和污染物排放强度均显著下降,其中新鲜水下降90.1%,废水下降84.6%,COD下降97.9%,能耗下降79.1%,SO 2下降98.8%。2011—2019年,CO2排放强度下降25%,园区实现经济与资源、能源、环境脱钩发展(图 8)。

|

图 8 HSEDA经济发展与能源环境影响的脱钩态势 |

绿色化、低碳化、循环化是可持续发展和园区高质量发展的必然选择。展望未来,园区碳达峰及减污降碳协同增效的倒逼,技术的快速进步,不稳定性、不确定性的增加,对园区发展提出了全新要求。园区绿色化与数字化双轮驱动,园区循环化与产业高端化深度融合,既是挑战也是机遇。

特别是“双碳”战略下,需要从系统工程和全局角度推进园区经济—能源—环境(“3E”)系统整体优化,实施园区节能降碳增效工程,鼓励优先利用可再生能源,实施能—水统筹,强化节约、提效、开源,产业和能源结构双优化双清洁化,优化资源要素配置;以园区基础设施为重点,推动能源、环境基础设施系统优化和循环共生;构建智慧管理平台,将智慧能源管理与园区安全、环保、能源等实现一体化、智慧化管理。

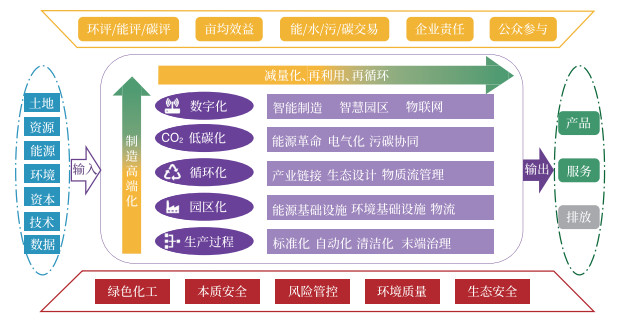

基于此,我们提出如图 9所示的园区“一核六驱”绿色低碳循环发展新模式。“一核”指以产业为核心,“六驱”指六大驱动力,包括:产业高端化主动力、循环化助动力、安全环境支撑力、创新发展软实力、全要素投入推动力、高值产出拉动力。可形象表述为“一纵一横、一硬一软、一入一出”:

|

图 9 园区绿色低碳循环发展新模式 |

(1)“一纵”:指制造高端化,是园区面向国家制造强国战略、破解“卡脖子”难题需求的必然选择,需要从生产过程、园区化、循环化、低碳化和数字化等层层推进,推动制造高端化向纵深发展,形成产业高端化主动力。

① 生产过程:在持续深化技术创新的同时,强化标准化、自动化、清洁化和全生命周期环境友好的末端处理;②园区化:在持续升级能源、环境基础设施的同时,强化稳定安全的供应链和物流链愈发重要;③循环化:产业链接、生态设计和物质流管理则是最重要的基础性任务;④低碳化:需要统筹推进园区及区域的能源革命、园区电气化和全生命周期视角的减污降碳协同;⑤数字化:这是园区发展的更高阶段,通过数字化技术支撑智能制造、智慧园区以及多园区和区域协同的物联网体系构建,可以为全国数量众多的工业园区建设“云上园区”,赋予园区循环经济“3R”更丰富的内涵。

(2)“一横”:指发展循环经济,减量化、再利用、再循环。坚持源头预防控制,减量化优先,提高原子经济合成,强化补链延链梯级利用,将循环经济“3R”融合渗透到产业高端化全过程之中,形成循环化助动力。

(3)“一硬”:指安全环境支撑力,是园区硬支撑。发展要安全,园区发展不变的底线是绿色化工、本质安全、风险管控、环境质量和生态安全。特别是,安全生产是化工园区的生命线,实现化工反应本质安全是根本解决之道,形成先进安全文化是长治久安之策。

(4)“一软”:指创新发展软实力。深化环评、能评、碳评、亩均效益、用能权交易、排污权交易、碳排放交易等,推动资源要素向制造高端化倾斜,“好钢用在好刀上、刀刃上”。积极调动园区在企业责任、ESG及公众参与方面积极性,提升园区管理和政策的动态自适应能力,厚植园区发展软实力。

(5)“一入”:指输入,是园区全要素投入推动力。在园区发展过程中,园区输入要素已由传统的土地、资源、能源、环境、资本等向技术、数据扩展,特别是在智能制造与制造业数字化转型中,数据要素将发挥越来越重要的作用。

(6)“一出”:指输出,增品种、提品质、创品牌,减污降碳,是园区高值产出拉动力。园区输出除了传统的产品和环境排放外,服务、品牌、管理等输出也日益成为园区发展的重要功能,企业也将从产品生产商向生产服务商进一步转变。

综上,我国精细化工园区共性个性兼具,HSEDA绿色转型发展实践中,突出企业关键共性技术清洁化及企业间共生链接,可供国内化工园区借鉴。同时,各园区需面向双碳发展战略及自身实际,坚持问题导向,激发企业创新内生动力,着力公共服务效能提升,聚焦园区企业“卡脖子”共性技术突破,坚定不移地走化工产业绿色安全发展道路。

| [1] |

陈吕军. "双碳"目标指引中国工业园区绿色发展[J]. 中国环境管理, 2021, 13(6): 5-6. |

| [2] |

陈吕军. 厚植绿色低碳循环底色推进工业园区高质量发展[N]. 中国环境报, 2022-03-07(04).

|

| [3] |

吕一铮, 田金平, 陈吕军. 推进中国工业园区绿色发展实现产业生态化的实践与启示[J]. 中国环境管理, 2020, 12(3): 85-89. |

| [4] |

吕一铮, 田金平, 陈吕军. 基于人地关系的中国工业园区绿色发展思考[J]. 中国环境管理, 2021, 13(2): 55-62. |

| [5] |

YANG T, REN Y N, SHI L, et al. The circular transformation of chemical industrial parks: an integrated evaluation framework and 20 cases in China[J]. Journal of cleaner production, 2018, 196: 763-772. DOI:10.1016/j.jclepro.2018.06.099 |

| [6] |

TIAN J P, SHI H, CHEN Y, et al. Assessment of industrial metabolisms of sulfur in a Chinese fine chemical industrial park[J]. Journal of cleaner production, 2012, 32: 262-272. DOI:10.1016/j.jclepro.2012.04.001 |

| [7] |

HAO Q, TIAN J P, LI X, et al. Using a hybrid of green chemistry and industrial ecology to make chemical production greener[J]. Resources, conservation and recycling, 2017, 122: 106-113. DOI:10.1016/j.resconrec.2017.02.001 |

| [8] |

HUANG L, WAN W B, LI FY, et al. A two-scale system to identify environmental risk of chemical industry clusters[J]. Journal of hazardous materials, 2011, 186(1): 247-255. DOI:10.1016/j.jhazmat.2010.10.117 |

| [9] |

WANG Z Y, ALTENBURGER R, BACKHAUS T, et al. We need a global science-policy body on chemicals and waste[J]. Science, 2021, 371(6531): 774-776. DOI:10.1126/science.abe9090 |

| [10] |

LYU Y Z, YE H Y, ZHAO Z N, et al. Exploring the cost of wastewater treatment in a chemical industrial park: model development and application[J]. Resources, conservation and recycling, 2020, 155: 104663. DOI:10.1016/j.resconrec.2019.104663 |

| [11] |

TIAN J P, GUO Q P, CHEN Y, et al. Study on industrial metabolism of carbon in a Chinese fine chemical industrial park[J]. Environmental Science & Technology, 2013, 47(2): 1048-1056. |

| [12] |

TIAN J P, SHI H, LI X, et al. Measures and potentials of energy-saving in a Chinese fine chemical industrial park[J]. Energy, 2012, 46(1): 459-470. DOI:10.1016/j.energy.2012.08.003 |

| [13] |

田金平, 李星, 陈虹, 等. 精细化工园区绿色发展研究: 以杭州湾上虞经济技术开发区为例[J]. 中国环境管理, 2019, 11(6): 121-127. |

2023, Vol. 15

2023, Vol. 15